優質的服務流程

· quality of service processes ·

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修

全國熱線

全國熱線 銷售熱線

銷售熱線 公司地址

公司地址山東濟南市槐蔭區太平河南路1567號均和云谷濟南匯智港6號樓

摘要:針對高爐煤氣干式除塵實際運行過程中濾袋頻繁破損問題,對除塵濾袋破損原因進行分析,并提出解決問題的改進措施,有效降底了除塵濾袋運行破損率,延長了除塵濾袋運行周期,取得了良好效果。

1 攀鋼高爐煤氣干式除塵現狀

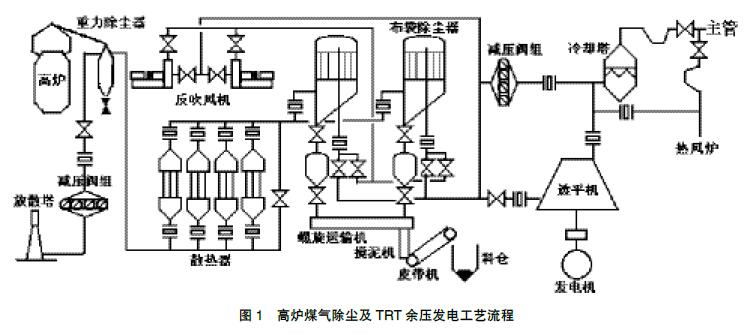

攀鋼釩公司現有5座高爐,容積分別為1200m33座,1350m31座,2000m31 座,年產生鐵約600萬t。5座高爐均采用高爐煤氣干式布袋除塵技術,布袋除塵效率高達99%以上,除塵后煤氣物理顯熱較高,配合TRT機組可顯著提高余熱發電量。高爐煤氣布袋除塵發電工藝:高爐荒煤氣由重力除塵器(DC)進行粗除塵后,通過兩組列管式散熱器進行降溫控制(出口煤氣溫度小于200 ℃);然后由布袋除塵筒體(BDC)進行進一步精除塵,精除塵后凈煤氣(含塵量小于3mg/m3)進入TRT透平機發電,或經凈煤氣減壓閥組減壓后進入后部高爐煤氣主管。

2 濾袋除塵原理

高爐煤氣干式除塵的核心是布袋濾料,其除塵原理是通過濾袋纖維截留、慣性碰撞和擴散效應,還有重力自然沉降及靜電引力的作用實現除塵。攀鋼釩布袋除塵系統采用高強度、耐腐蝕、耐高溫復合濾料,在機織濾布表面覆以微孔薄膜制成的覆膜濾布可實現表面過濾。其濾袋表面過濾機理為:基于粉塵層形成有利于過濾的理論,在普通濾料表面覆上一層有微孔的薄膜,薄膜孔徑很小,靠微孔篩分作用,能把絕大部分塵粒阻留在膜的表面,完成氣固分離的過程,使粉塵只停留于表面且容易脫落,提高濾料的剝離性。

為適應高爐爐頂煤氣溫度特點,1# 高爐、新3#高爐頂溫略偏低,干式除塵系統采用美塔斯覆膜機織布濾袋,持續最高耐熱溫度200 ℃;2#、3#、4# 高爐頂溫偏高且波動較大,干式除塵系統采用耐高溫玻纖覆膜機織布濾袋,持續最高耐熱溫度260 ℃。

3 濾袋運行技術參數

濾袋類型:高溫機織布覆膜濾袋;

濾袋規格:BDC-308(m)-12000-250-3-0.4;

使用介質:高爐煤氣;

入口荒煤氣粉塵含量:8~16g/m3;

出口凈煤氣含塵量:≤3mg/m3;

濾袋運行差壓:≤3kPa;

濾袋過濾風速:0.8~1.0m/min;

過濾效率:0.1um ~0.3um 時過濾效率≥99.99%,≥0.45um時過濾效率≥100%;

濾袋工作壓力:0.25MPa;

濾袋工作溫度:≤220 ℃〔瞬間(≤30 min)溫度≤250 ℃〕。

4 存在的主要問題

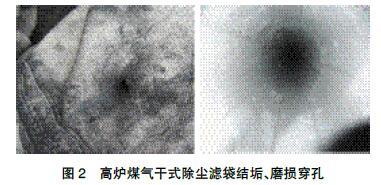

4.1 布袋運行磨損穿孔問題

在高爐煤氣干式除塵系統運行維護中發現,干式除塵濾袋頻繁發生磨損穿孔現象,其濾袋穿孔部位多出現在第一節防癟環下部位置,布袋破口為T字形或一字形,,破口大小約1~15mm。經分析因高爐冶煉過程中因爐況波動,出現煤氣含水量高或煤氣溫度異常偏低時,極易引起除塵系統濾袋內表面瓦斯灰結垢,形成體積較大的垢塊掛在布袋內壁上,引起入口煤氣氣流方向發生改變,引起布袋局部沖刷磨損;并且,在長時間布袋過濾和加壓反吹的過程中,垢塊會直接摩擦濾袋,導致濾袋局部強度減弱,濾袋發生穿孔破損現象,導致出口高爐煤氣含塵量超標。

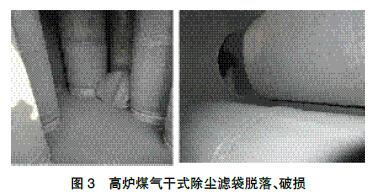

4.2 布袋運行出現脫落問題

高爐煤氣干式除塵筒體布袋由濾袋、袋帽、壓簧、短環鏈、曲別鉤以及卡箍組成,其中從投運后布袋及其配件的檢查情況來看,曲別鉤的磨損嚴重,壓簧與布袋的垂直中心線在縱向上不一致影響布袋的正常運行。現高爐反吹風清灰模式為關閉過濾閥→打開反吹閥40s→關閉反吹閥延時10s→再次打開反吹閥,合計每個筒體反吹3次,在過濾—反吹過程中,濾袋因升壓的高爐煤氣氣流變化而形成濾袋的脹癟變化,濾袋的應力變化通過壓簧的彈性變化來吸收,經過布袋廠家對濾袋以及配件的檢測分析得出反吹壓力偏高,反吹時吊掛裝置振動較大,壓簧與曲別鉤進行摩擦造成曲別鉤磨損斷裂,引起濾袋掉落出現破損。

其次,因煉鐵廠高爐頂壓調節及頂壓信號時有異常出現,運行過程中出現頂壓檢測值突然大幅下降或檢測不到頂壓輸入信號,TRT 機組靜葉頂壓跟蹤調節失真,易引起干式除塵系統超壓保護裝置動作,干式除塵濾袋承受較大沖擊(濾袋差壓≥40kPa),導致濾袋下口松動脫落,濾袋撕裂、曲別勾彎曲磨損、鏈條斷裂等問題,嚴重影響干式除塵系統安全穩定運行。

5 改進實施

2017年,針對高爐煤氣除塵濾袋頻繁出現穿孔、脫落破損問題,引起高爐煤氣含塵量超標,項目組主要實施了以下改進措施:

5.1 優化除塵濾袋反吹工藝

(1)利用高爐休風機會,對BDC反吹清灰程序進行優化,反吹程序中增設“靜置時間”,和“間隔時間”,靜置時間范圍10~100s;間隔時間范圍30~100s,以適當減少筒體自動清灰時間,延長濾袋使用壽命。

(2)反吹清灰是采取風機升壓后離線清灰方式,利用閥門進行調節,逐室地產生反向氣流,因反向氣流和逆壓的作用,使濾袋變形收縮、振動而實現清灰。在確保BDC 差壓正常情況下,通過在線調整反吹風機入口蝶閥開度,使除塵系統布袋反吹清灰壓力由設計值10kPa 逐步降至8kPa,以降低濾袋反吹沖擊。

(3)與布袋生產廠家進行溝通,優化布袋易損部位縫制工藝質量,降低布袋反吹破損率。并結合每周2 次BDC 筒體煤氣粉塵人工取樣檢測,有效監控布袋改進后的除塵系統運行質量。

5.2 改進濾袋吊掛裝置

(1)在高爐煤氣除塵系統布袋吊掛裝置的壓簧與曲別鉤間安裝新的防扭轉限位卡,強制固定曲別鉤,避免發生扭轉摩擦。

(2)將布袋吊裝鏈條鉤環卡掛在掛鉤上,并將掛鉤與吊掛支架的角鋼焊成一體,避免布袋運行擺動時引起鏈條鉤環磨損斷裂。

(3)定期對筒體布袋進行檢查預緊,調整布袋壓簧拉力至設計值35 kg,防止吊掛裝置拉力不夠而出現布袋松弛,影響清灰效果。

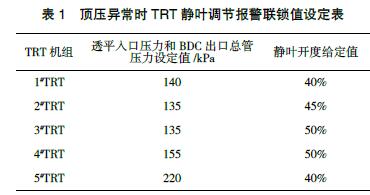

5.3 優化TRT 靜葉調節程序

針對高爐頂壓調節異常,除塵系統出現超壓放散,引起BDC差壓異常偏高問題,項目組對TRT靜葉程序進行了優化。

增設透平入口壓力和BDC出口總管壓力(兩點)與TRT 靜葉聯鎖調節程序:當透平入口壓力和BDC出口總管壓力兩點同時高于設定值時,發出聲光報警,且靜葉調節退出自動模式,轉為手動模式,同時靜葉開度自動調整到給定值。5臺TRT機組具體設定值如表1。

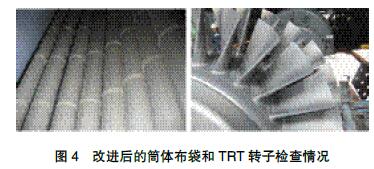

6 實施效果

6.1 煤氣除塵系統運行效果

項目實施后,高爐煤氣干式除塵系統運行穩定、環保,BDC 平均差壓降低了0.9 kPa,濾袋年破損率降低3.62%,高爐煤氣含塵量受控,透平機葉片無明顯磨損,系統故障率較低。

6.2 經濟效益計算

6.2.1 濾袋成本效益

濾袋單價:0.5 萬元/ 條濾袋破損更換降低費用=(改進前濾袋破損量-改進后濾袋破損量)×濾袋單價=39萬元

6.2.2TRT發電增效

2016噸鐵TRT 發電量38.68kW·h/t,2017年1~11月6噸鐵TRT發電量39.62kW·h/t。

本項目貢獻系數0.3,年鐵產量595萬t,電價0.342元/kW·h(不含稅)計算:

TRT 發電效益:(39.62-38.68)×595 ×0.3 ×0.342=57.4萬元

因此,本項目年增加經濟效益96.4萬元。

7 結語

通過降低高爐干式除塵濾袋破損率率,不僅提升了高爐煤氣干式除塵系統運行穩定性和保產能力,降低了系統運行維護勞動強度,并且確保了高爐冶煉順行,減少了高爐荒煤氣放散,為改善生產環境做出了積極貢獻。

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修