摘要:針對(duì)遷安中化公司焦?fàn)t煙氣脫硫脫硝系統(tǒng)熱管換熱器腐蝕的問題,對(duì)換熱器低溫段爐管及翅片的腐蝕產(chǎn)物進(jìn)行了XRD、掃描電鏡、能譜分析,結(jié)果表明,爐管及翅片發(fā)生了嚴(yán)重氧腐蝕、輕微硫腐蝕和氯腐蝕。分析認(rèn)為腐蝕與經(jīng)脫硫脫硝系統(tǒng)后煙氣中含有體積分?jǐn)?shù)6%~10%的O2和15%~20%的水分有關(guān),建議將熱管換熱器低溫段材質(zhì)更換為耐氧、硫腐蝕的2205 不銹鋼,以滿足脫硫脫硝系統(tǒng)的長(zhǎng)期穩(wěn)定運(yùn)行。

引言

遷安中化煤化工有限責(zé)任公司(簡(jiǎn)稱遷安中化公司)現(xiàn)有6 座6 m 頂裝焦?fàn)t,設(shè)計(jì)焦炭年產(chǎn)能330 萬t,焦?fàn)t煙氣脫硫脫硝工藝采用的是中低溫SCR(選擇性催化原法)脫硝工藝和氨法脫硫工藝,兩座焦?fàn)t共用一座脫硫脫硝系統(tǒng),單座系統(tǒng)設(shè)計(jì)處理廢氣量為300 000 m3/h。該脫硫脫硝系統(tǒng)運(yùn)行1 年多后,熱管換熱器的爐管和翅片發(fā)生了不同程度的腐蝕,尤其以冷凝段低溫?zé)煔馊肟谔幐g最為嚴(yán)重,已經(jīng)影響到了換熱器的正常運(yùn)行。遷安中化對(duì)熱管換熱器不同腐蝕部分進(jìn)行了X 射線衍射分析、電鏡掃描及能譜分析,找到了腐蝕原因,可為同類型裝置類似問題分析提供參考。

1 焦?fàn)t煙氣脫硫脫硝工藝

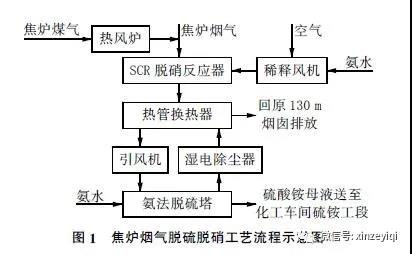

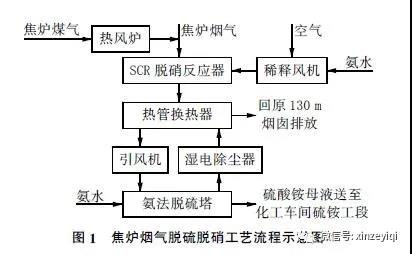

遷安中化焦?fàn)t煙氣脫硫脫硝工藝流程示意圖見圖1。

原焦?fàn)t煙囪的廢氣通過管道收集匯合,并與煙氣升溫系統(tǒng)燃燒產(chǎn)生的廢氣在混合室混合,使煙氣升溫到250 ℃~260 ℃,以滿足中低溫SCR 反應(yīng)的溫度要求,煙氣中NOx、O2 與還原劑NH3 在催化劑的參與下,反應(yīng)生成N2 和H2O,達(dá)到脫硝的目的。脫硝處理后的高溫?zé)煔馀c脫硫后低溫?zé)煔庠诔崞綗峁軗Q熱器內(nèi)進(jìn)行熱量交換,降溫到140 ℃左右,進(jìn)入后續(xù)脫硫塔進(jìn)行脫硫處理,同時(shí),將脫硫后低溫?zé)煔膺M(jìn)行再熱升溫至130 ℃以上,最后通過原有焦?fàn)t煙囪分別排放,達(dá)到原焦?fàn)t煙囪繼續(xù)使用的目的,確保脫硫脫硝系統(tǒng)出現(xiàn)故障時(shí)焦?fàn)t的安全生產(chǎn)。

2 腐蝕情況分析及討論

為增加換熱面積和效率,該熱管換熱器設(shè)計(jì)為翅片管式換熱器,材質(zhì)為ND 鋼。系統(tǒng)運(yùn)行1 年多后,爐管表面存在不同程度的腐蝕,而爐管上翅片腐蝕尤為嚴(yán)重。

2.1 翅片腐蝕分析

2.1.1 X 射線衍射分析(XRD)

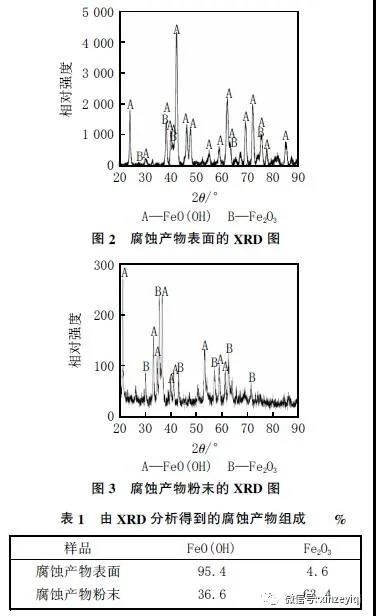

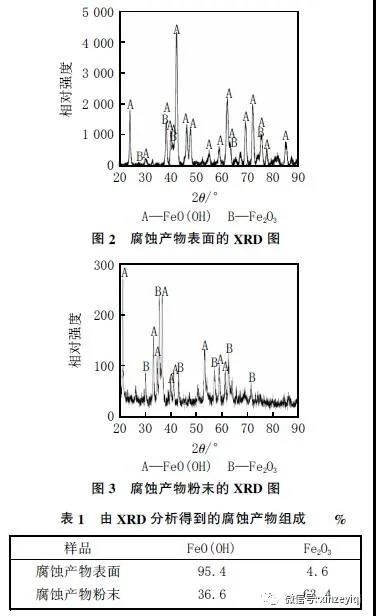

分別對(duì)熱管換熱器爐管外側(cè)的翅片腐蝕產(chǎn)物表面和腐蝕產(chǎn)物粉末進(jìn)行了XRD 檢測(cè),結(jié)果分別見圖2和圖3,由XRD 分析得到的腐蝕產(chǎn)物組成見表1。從表1 可知,腐蝕產(chǎn)物表面主要成分為FeO(OH),而腐蝕產(chǎn)物粉末主要成分為Fe2O3 和FeO(OH)。

2.1.2 掃描電鏡及能譜分析

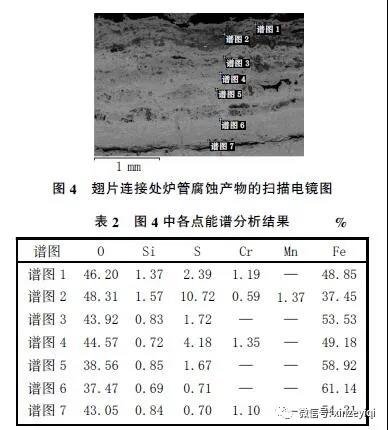

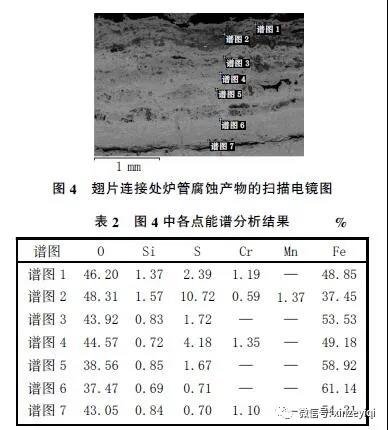

對(duì)翅片連接處爐管腐蝕產(chǎn)物進(jìn)行了掃描電鏡及能譜分析,結(jié)果見圖4 和表2。由圖4 和表2 可知,腐蝕產(chǎn)物中O 元素質(zhì)量分?jǐn)?shù)較高,且沿徑向方向由內(nèi)到外大致呈降低趨勢(shì),由48%降至37%;腐蝕產(chǎn)物中存在一定量的S 元素,且存在硫富集帶,其S 元素質(zhì)量分?jǐn)?shù)高達(dá)10%(譜圖2)。以上分析表明,爐管存在嚴(yán)重氧化現(xiàn)象以及不同程度的硫腐蝕。

2.2 爐管腐蝕分析

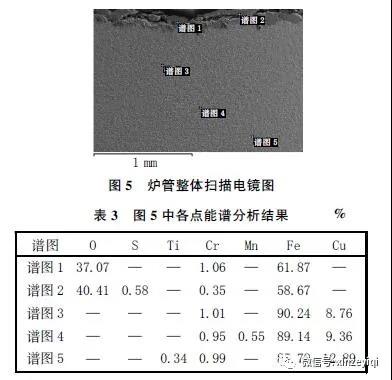

2.2.1 爐管整體腐蝕分析

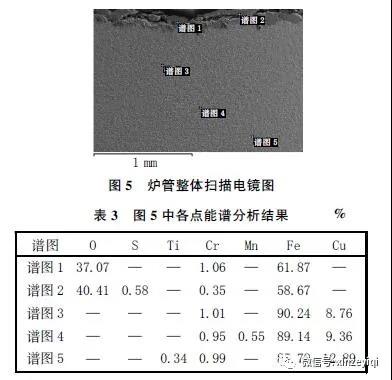

對(duì)腐蝕較輕的爐管進(jìn)行了掃描電鏡及能譜分析,結(jié)果見圖5 和表3。由圖5 可知,爐管表面存在腐蝕層,平均在0.2 mm 左右。由表3 可知,腐蝕層(譜圖1、2) 中存在大量的O 元素,此外還發(fā)現(xiàn)少量的S 元素,而爐管內(nèi)部未發(fā)現(xiàn)O 元素和S 元素,表明爐管外側(cè)發(fā)生了較為嚴(yán)重的氧化腐蝕。

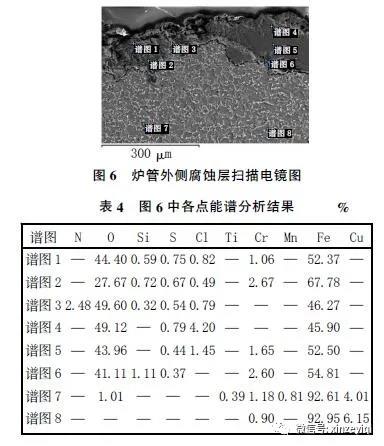

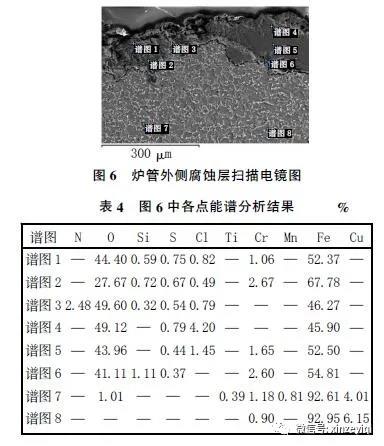

2.2.2 爐管外側(cè)腐蝕分析

對(duì)爐管外側(cè)腐蝕層進(jìn)行了掃描電鏡和能譜分析,結(jié)果見圖6 和表4。由表4 可知,腐蝕層中O 含量從外到內(nèi)逐漸變低;S 元素也大致呈現(xiàn)類似規(guī)律,但其含量較低,質(zhì)量分?jǐn)?shù)在0.37%~0.79%;此外,腐蝕層外側(cè)還發(fā)現(xiàn)了Cl 元素,但腐蝕層內(nèi)側(cè)未發(fā)現(xiàn)Cl 元素。結(jié)果表明,爐管外側(cè)主要發(fā)生了氧化腐蝕,還存在一定程度的硫腐蝕和氯腐蝕。

3 腐蝕原因分析與建議

熱管換熱器爐管外側(cè)及翅片發(fā)生了嚴(yán)重氧化腐蝕及輕微硫腐蝕、氯腐蝕。由于焦?fàn)t煙氣中含有體積分?jǐn)?shù)6%~10%的氧氣,氨法脫硫后的煙氣中水分可達(dá)到15%~20%,熱管換熱器爐管及翅片具備被氧化的客觀條件,尤其是低溫冷凝段煙氣中水分含量會(huì)更高,因此低溫段腐蝕現(xiàn)象最為嚴(yán)重。由于煙氣脫硫后,煙氣中SO2 含量非常低,其質(zhì)量濃度為0~10 mg/m3,因此熱管換熱器硫腐蝕現(xiàn)象并不明顯。遷安中化公司爐管材質(zhì)是ND 鋼,耐低溫硫腐蝕,不耐氧腐蝕,已不能滿足目前的工藝條件,因此建議將熱管換熱器腐蝕最為嚴(yán)重的低溫段材質(zhì)由ND 鋼更換為更耐氧腐蝕和硫腐蝕的2205 不銹鋼,以滿足脫硫脫硝系統(tǒng)的長(zhǎng)期穩(wěn)定運(yùn)行。

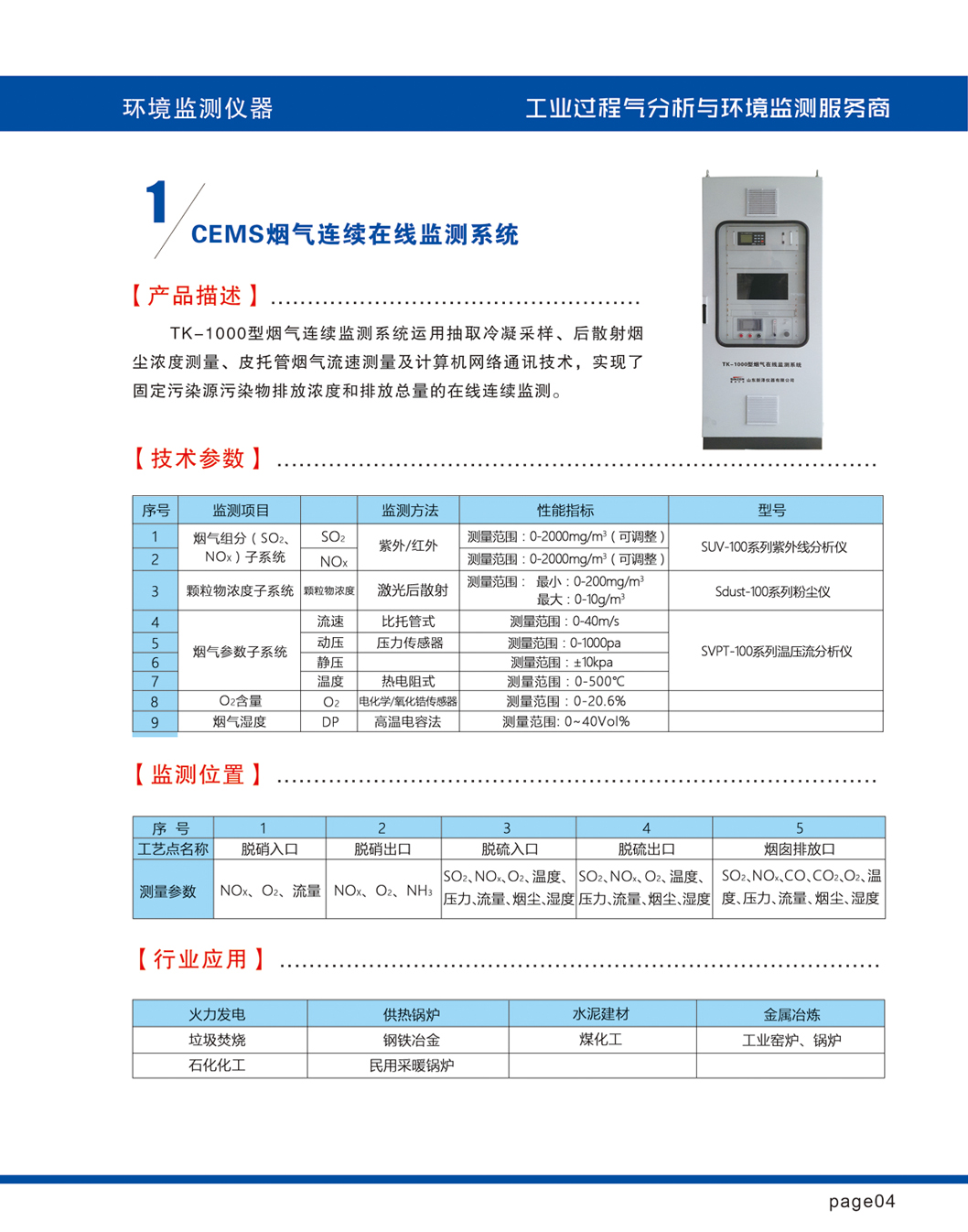

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場(chǎng)工況

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場(chǎng)工況

方案設(shè)計(jì)根據(jù)現(xiàn)場(chǎng)實(shí)際工況,針對(duì)性出具解決方案

方案設(shè)計(jì)根據(jù)現(xiàn)場(chǎng)實(shí)際工況,針對(duì)性出具解決方案

合同簽訂技術(shù)和商務(wù)規(guī)范確認(rèn),簽訂合作協(xié)議

合同簽訂技術(shù)和商務(wù)規(guī)范確認(rèn),簽訂合作協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴(yán)格按照技術(shù)協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴(yán)格按照技術(shù)協(xié)議

調(diào)試安裝現(xiàn)場(chǎng)規(guī)范安裝,靜態(tài)動(dòng)態(tài)調(diào)試,分析儀運(yùn)行

調(diào)試安裝現(xiàn)場(chǎng)規(guī)范安裝,靜態(tài)動(dòng)態(tài)調(diào)試,分析儀運(yùn)行

售后服務(wù)后續(xù)維護(hù),持續(xù)跟進(jìn),終身維修

售后服務(wù)后續(xù)維護(hù),持續(xù)跟進(jìn),終身維修

當(dāng)前位置:

當(dāng)前位置:

全國(guó)熱線

全國(guó)熱線 公司地址

公司地址

在線咨詢1

在線咨詢1 咨詢熱線

咨詢熱線